ЧПУ своими руками v1.0

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

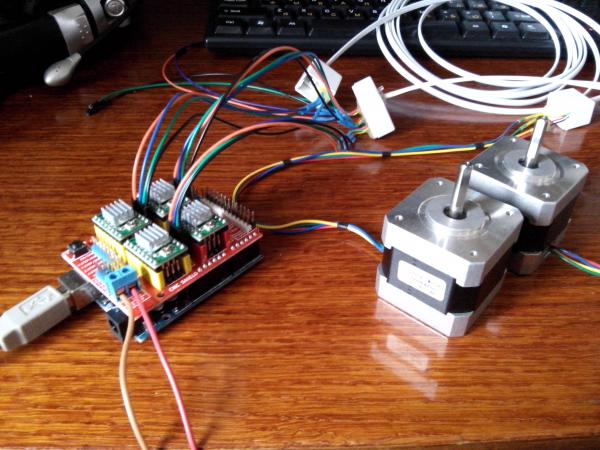

Электроника собрана на Arduino + прошивка GRBL

Плата CNC shield v3 Update: есть новая версия платы v4

Блок питания 24 вольта 15 ампер

Видео о том как поют :) моторы ЧПУ станка.

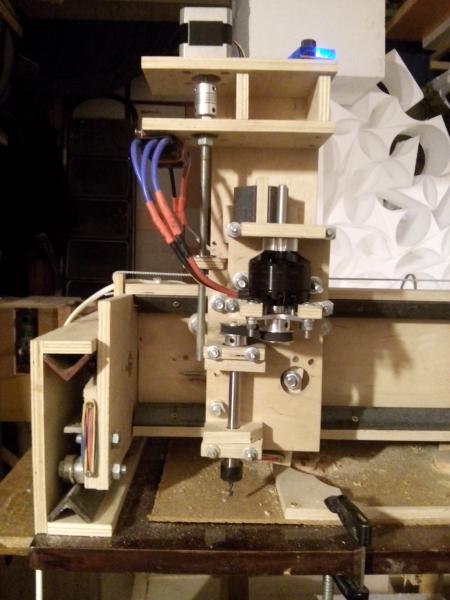

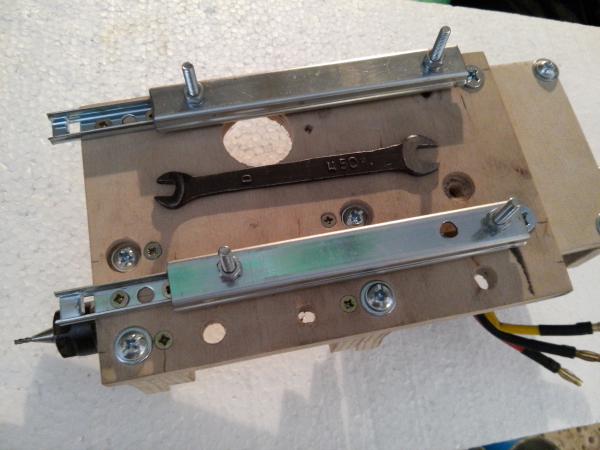

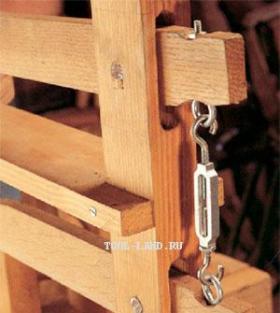

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм. Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5.

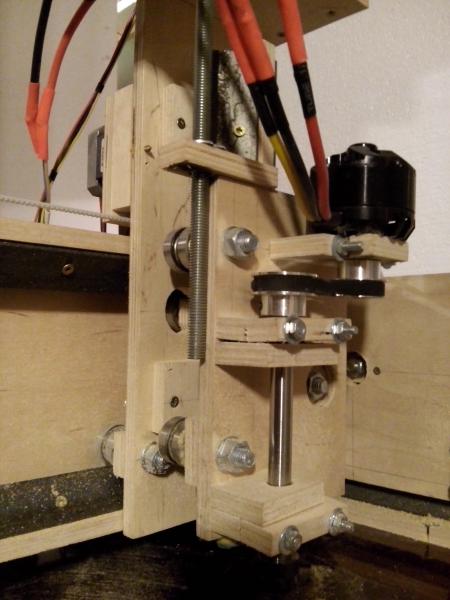

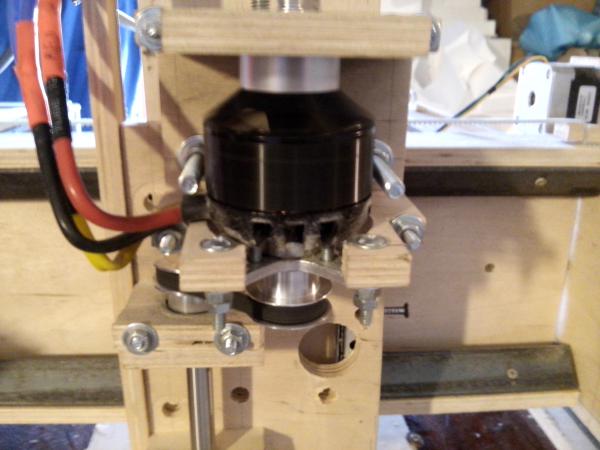

Шпиндель для ЧПУ самодельный, собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже я переделал её, фотки и описание ниже.

Рабочее пространство примерно 45 см по X и 33 см по Y, по Z 4 см. Учитывая первый опыт, следующий станок я буду делать с большими габаритами и на ось X буду ставить два мотора, по одному с каждой строны. Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Родные подшипники у мотора быстро разболтались, потому что не рассчитаны на боковую нагрузку, а она тут серьёзная. Поэтому сверху и снизу на оси установил два больших подшипника диаметром 8 мм, это надо было бы делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, её я как-то случайно нашел на Youtube. Тогда мне эта конструкция показалась идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика эти направляющие работают не долго. На фото видно какая канавка образовалась на оси Z после недели моих тестовых запусков ЧПУ станка.

Самодельные направляющие на оси Z я заменил на мебельные, стоили меньше доллара за две штуки. Я их укоротил, оставил ход 8 см. На осях X и Y ещё остались направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом этот просто разберу.

Пару слов о фрезах. Я никогда не работал с ЧПУ и опыт фрезерования у меня тоже очень маленький. Купил я в Китае несколько фрез, у всех 3 и 4 канавки, позже я понял, что эти фрезы хороши для металла, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

На фото видно как фреза 4 мм горела на берёзовой фанере 10 мм, я так и не понял почему, фанера чистая, а на фрезе нагар похожий на смолу от сосны.

Далее на фото фреза 2 мм четырёхзаходная после попытки фрезерования пластика. Этот кусок расплавленного пластика потом очень плохо снимался, откусывал по чуть-чуть кусачками. Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла :)

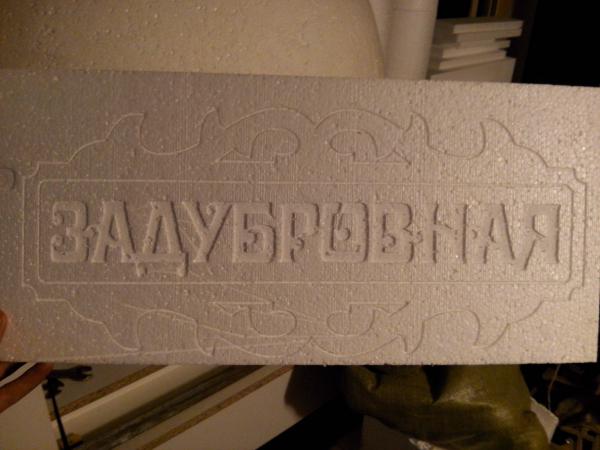

На днях у дяди был день рождения, по этому случаю решил сделать подарок на своей игрушке :)

В качестве подарка сделал аншлаг на дом из фанеры. Первым делом попробовал фрезеровать на пенопласте, чтобы проверить программу и не портить фанеру.

Из-за люфтов и прогибаний подкову получилось вырезать только с седьмого раза.

В общей сложности этот аншлаг (в чистом виде) фрезеровался около 5 часов + куча времени на то, что было испорчено.

Как-то я публиковал статью про ключницу, ниже на фото эта же ключница, но уже вырезанная на станке с ЧПУ. Минимум усилий, максимум точность. Из-за люфтов точность конечно не максимум, но второй станок я сделаю более жестким.

А ещё на станке с ЧПУ я вырезал шестерёнки из фанеры, это намного удобнее и быстрее, чем резать своими руками лобзиком.

Позже вырезал и квадратные шестерёнки из фанеры, они на самом деле крутятся :)

Итоги положительные. Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Нужно освоить резку пластика, потому как встала работа над самодельным роботом-пылесосом. Собственно робот тоже подтолкнул меня на создание своего ЧПУ. Для робота буду резать из пластика шестерни и другие детали.

Update: Теперь покупаю фрезы прямые с двумя кромками (3.175*2.0*12 mm), режут без сильных задиров с обоих сторон фанеры.

Написать комментарий

КОММЕНТАРИИ

НАПИСАТЬ КОММЕНТАРИЙ

-

Пошаговая, иллюстрированная инструкция о том, как сложить самолётик из бумаги.Дмитрий ДА 17.08.2009

-

Очень удобно складывать свадебные деньги в такой мешочек.

Дмитрий ДА 07.08.2009 -

Все без ума от светодиодных кубиков. А как вам первый в мире светодиодный шарик?! Это очень эффектная игрушка, сделанная своими руками.Дмитрий ДА 23.12.2019

Добрый вечер, Дмитрий. Заметил, что вы работаете через Grbl controller. Загоревшись повторением чпу решил тоже воплотить проект на этот контроллере. Скажите, вы у вас не было проблем с заливкой прошивки в ардуино? Есть ли у Вас туториал подробный?

ОтветитьМихаил, я тоже долго ломал голову как это сделать, оказалось всё очень просто. Берем онлайн переводчик и переводим первые два экрана следующей страницы https://github.com/grbl/grbl/wiki/Compiling-Grbl можно даже без переводчика понять что там написано.

ОтветитьЕсли вкратце, то качаем отсюда архив https://github.com/grbl/grbl , нажать надо на кнопку "Download ZIP". Распаковываем архив и импортируем библиотеку в Arduino IDE. Если нет, скачать тут http://www.arduino.cc/en/Main/Software. Дальше совсем просто, выбираем в IDE библиотеку GRBL, откроется файл. Подключаем Ардуино, выбираем порт и плату. Нажимаем кнопку загрузить. Всё :)

Дело в том, что я уже пытался это сделать - выдает ошибку при компиляции скетча перед загрузкой. Пробовал через убунту и через вин7, но каждый раз выдавал ошибки. Надо будет опробовать хр.

ОтветитьБиблиотеку нужно импортировать без вложенной папки, из-за этого у меня тоже была ошибка. Других проблем не было. Какая у вас ошибка?

ОтветитьИмпорт библиотеки доставил сначала неудобств. Она отображалась в списке библиотек, но при добавлении ее в скетч итогом была просто пустая строка. Ошибка говорила о том, что нет того или иного файла библиотеки. Причем на разных ОС выдавал ошибку о том, что не может найти разные файлы

ОтветитьЗдравствуйте, Дмитрий! Очень заинтересовал проект! Не подскажите, как реализовано питание самих двигателей и каких характеристик эти самые двигатели Nema 17? А то в поисках столкнулся с тем, что они бывают различными

ОтветитьВладимир, последний раз моторы покупал тут:

Ответитьhttp://www.aliexpress.com/item/CE-certification-5pcs-4-lead-Nema17-Stepper-Motor-42-motor-Nema-17-motor-42BYGH-1-7A/1500927219.html

http://www.aliexpress.com/item/Best-Selling-5-PCS-Wantai-4-lead-Nema-17-Stepper-Motor-42BYGHW609-56oz-in-40mm-1/599005546.html

Вообще главные характеристики :

Ток 1,7 ампера

Шаг мотора 1.8 градуса

Длина мотора 40 мм и больше

Усилие 4 кг/см

Интересный проект. Спасибо. А платы и блок питания где заказывали (ссылки)? Еще вопрос - где взять схему подключения всего этого?

ОтветитьСергей, ищите комплект из Ардуино, шилда и четырёх драйверов с радиаторами на сайте aliexpress.com по запросу "GRBL" или "arduino cnc".

ОтветитьНа плате шилда есть адрес сайта, там инструкции как подключать провода, и на самой плате в принципе всё подписано.

Блок питания любой на 12 или 24 вольта. Моторы кушают максимум 1.7 ампера, умножайте на количество моторов (обычно 4 штуки) и такой мощности берите БП. Если блоком будете питать шпиндель, то нужно учитывать ещё и его энергопотребление.

В принципе вся схема как конструктор, собирается легко, даже паять особо ничего не надо :)

Здравствуйте!

ОтветитьПрошу помощи. У меня электроника как у Вас, плата, движки.

Помогите с подсоединением мотора к плате. Я не могу понять в каком порядке втыкать 4 провода от мотора к каким пинам на плате.

Типа у мотора есть a , a-, b , b-. Как понять где какой провод? И на плате пины не подписаны. Весь интернет перерыл, не могу найти. Спасибо!

Алексей, для вас опубликовал тут http://modelmen.ru/p3140

ОтветитьДмитрий, спасибо большое! У меня как раз особый случай, с другими цветами. Подключил, крутится :)

ОтветитьЗдравстуйте Дмитрий. А с помощье какой программы упрвляете станко?

ОтветитьЗдравствуйте. У меня такой вопрос G-коды чем делаете или какой формат ,можно ли грузить из Artcam

ОтветитьОлег, станком управляет Ардуино с прошивкой GRBL. На компьютере стоит программа Grbl Controller, через неё g-коды отправляются на Ардуину.

ОтветитьМихаил, чертежи рисую в AutoCAD, мне так привычнее. Потом эти чертежи закидываю в ArtCAM, где настраиваю способы резки, сохраняю как "CamtechRMS MM (*.cnc)". После сохранения заголовки меняю на такие:

G21 (Units in millimeters)

G90 (Absolute programming)

G17 (XY plane)

G40 (Cancel radius comp.)

G49 (Cancel length comp.)

GRBL понимает не все команды, поэтому приходится менять заголовки на эти, конец файла тоже подтираю от лишних команд.

Вместо Арткама можно пользоваться программой DXF2GCODE, она очень примитивная и не всегда удобна, но в некоторых моментах просто незаменима.

Спасибо. Не исправить проблему с чтением заголовков или не пытались.

ОтветитьЗдравия!

ОтветитьПластик точить надо с охлаждением, тогда и фреза чистая будет.

Как вариант решения - трубочка для жидкости (мыльный раствор или др.) на шпинделе. Струю направить на фрезу, в рабочую область.

Конечно, надо продумать дренаж охлаждающей жидкости внизу станка и обернуть его пленкой как в ванной комнате. Опасность - не "коротнуло" бы это хозяйство ))

Гена, нашел фрезу двухзаходную, если на малом заглублении, то фрезерует хорошо, без наматывания стружки. Есть ещё однозаходные фрезы с большим шагом, но их пока не пробовал.

ОтветитьСобрал по вашему, Дмитрий, примеру, все работает. С подключением моторов только долго возился, пока не разобрал один и понял где катушки:)) спасибо большое за статью.

ОтветитьЯ себе собирал по такому образцу карманный станок.

Ответитьhttp://mozgochiny.ru/electronics-2/karmannyiy-cnc-stanok-dlya-vyizhiganiya/

Александр, фото или видео есть?

ОтветитьЧто получается выжигать?

Дмитрий, можем совместно поработать? Есть предложение. Напишите мне на почту пожалуйста demchenko_dn24@mail.ru

Ответитьhttp://cnc-one.ru

ОтветитьА скажите пожалуйста сколько служит ремень с мотора на ось фрезы? тоже хочу нечто подобное вместо шпинделя соорудить,но есть сомнения .. ремешки эти китайские что то не похоже что долго смогут выносить такие обороты.

ОтветитьДмитрий, я эту конструкцию больше месяца мучал, износа на ремне не заметил. Но эта конструкция только для моделистов, когда нужно иногда что-то вырезать, если будете резать много и часто, то лучше фрезер брать.

ОтветитьЗдравствуйте Дмитрий! Я читал эту статью когда она только появилась на этом сайте. Порадовался за Вас, что всё же собрали станок. А вот теперь прошло много времени и хочу спросить, сделали ли Вы всё таки робот пылесос, который хотели изготовить, как раз после сборки данного станка.

ОтветитьАлексей, приятно что следите за сайтом :)

ОтветитьПосле этого станка я собрал большой станок с ЧПУ, резать шестерёнки пробовал, но не очень успешно, очень маленькими их не сделаешь. Про робот-пылесос есть статья на сайте, примерно такого же рода как эта, всё было сделано на коленке. Тогда я понял что мне нужен 3Д-принтер)))) Сейчас делаю уже вторую версию принтера и в планах построить новый, третью версию. Скоро продолжу разработку робота-пылесоса, идей накопилось много :)

чертежи получить можно

ОтветитьСергей, чертежей станка нет. Всё делалось так, на коленке. И я не советую повторять эту конструкцию, направляющие быстро выходят из строя.

Ответить