PET recycler - станок переработки бутылок в филамент для 3д-принтера

PET recycler - станок переработки бутылок в филамент для 3д-принтера.

Этот станок я собрал в 2022 году, за пару лет особо в его конструкции ничего не изменилось, работает как часы, из главного: добавил укладчик витков на катушку. Далее обо всём подробно расскажу.

Была первая статья про переработку бутылок, там я рассказал с чего всё началось и как мне удалось на коленке руками вытянуть первые метры пластика. Там я уже написал прошивку для ESP8266 и вся электроника была готова, нужно было только придумать механику.

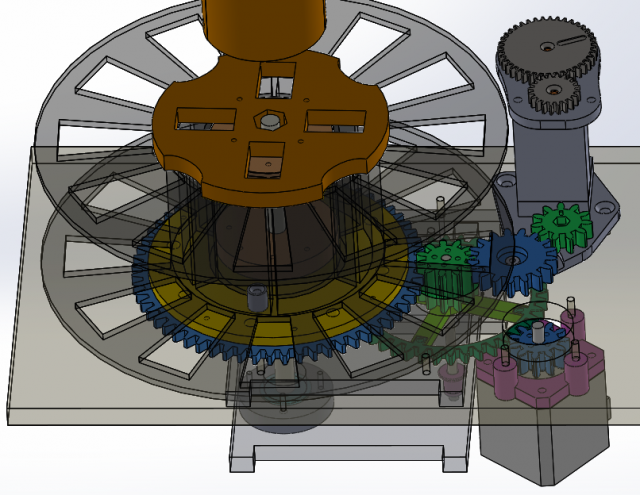

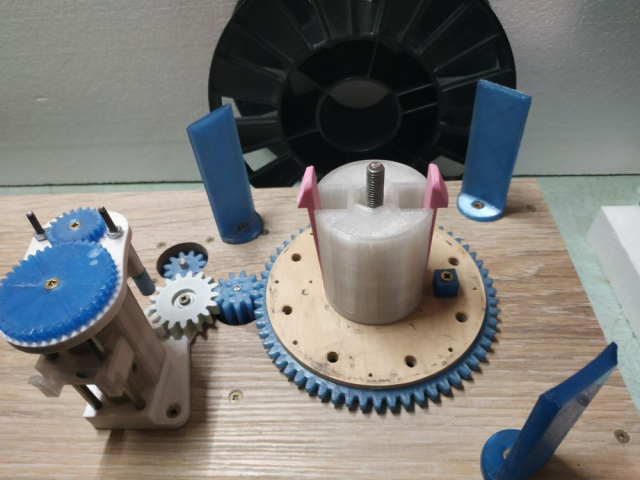

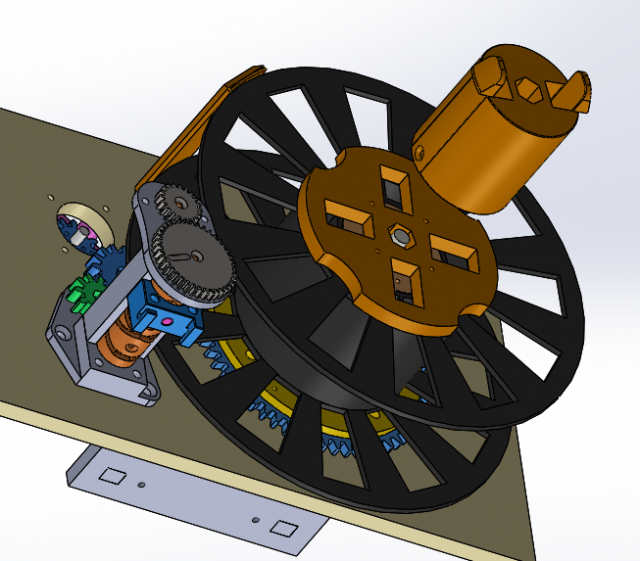

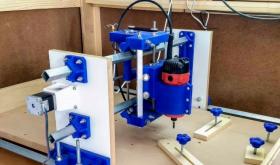

3д проект разработан в программе SolidWorks. Шестерни и другие небольшие детали напечатал на 3д-принтере. Большие детали, которые нет смыла печатать из пластика, вырезал из фанеры на самодельном ЧПУ. Детали простые, их можно вырезать за пол часа ручной ножовкой или на циркулярке, если такая имеется.

Станок я собрал быстро и сразу начал на нём тянуть бутылки одну за одной. Пластика стало много, печатал всё что только можно, в осномном кучу всяких технических деталей, много всего напечатал для дачи. Пластик из магазина обычно жалко, а из ПЭТ-пластика печатать и выбрасывать прототипы стало проще. Очень крепкие из него получаются шестерни для бытовой техники.

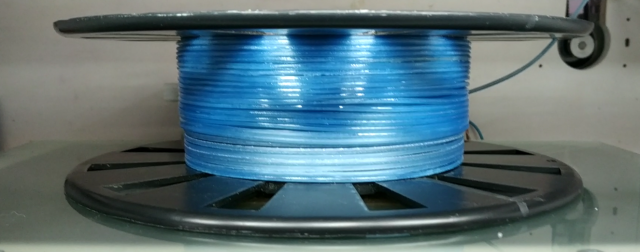

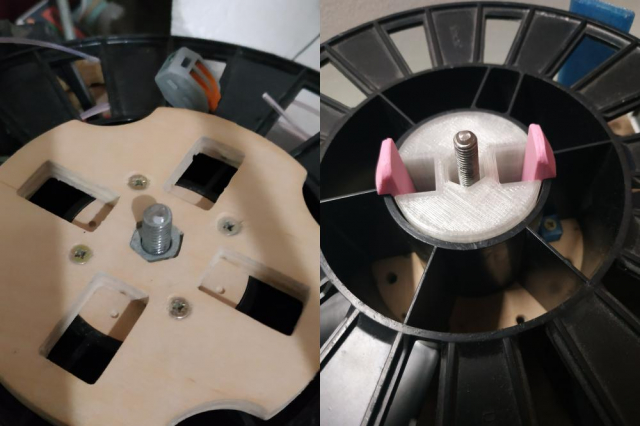

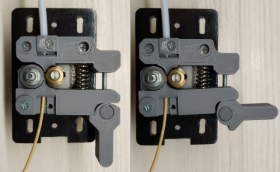

Станок простой, не такой маленький как у других, но за размером я и не гнался, мне было важно сделать его удобным. Когда смотрел на Ютубе как с Петпула (Petpull) сматывают руками пруток, меня это пугало, поэтому сразу было понятно, что я буду использовать пустые катушки от пластика. Почти два года я прикручивал катушку специальной гайкой из фанеры, это было быстро и удобно, снял катушку и пошел домой печатать на 3д принтере.

Теперь катушка катушка ставится и снимается на секунды, благодаря защёлкам. Больше не нужно крутить гайку.

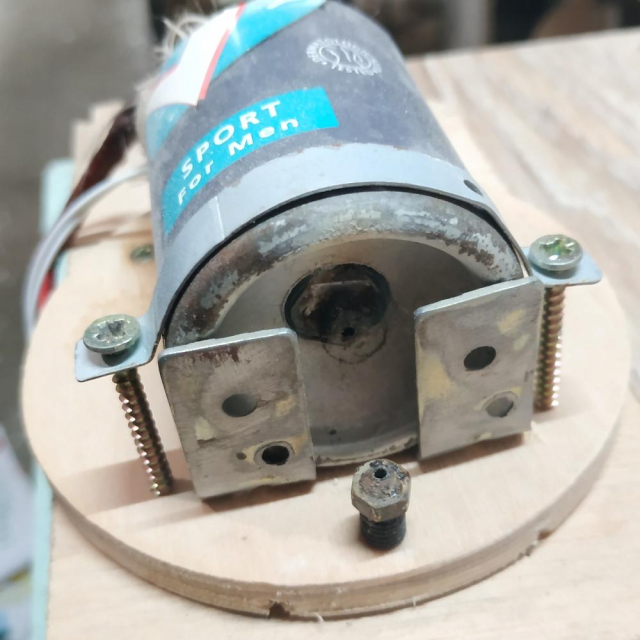

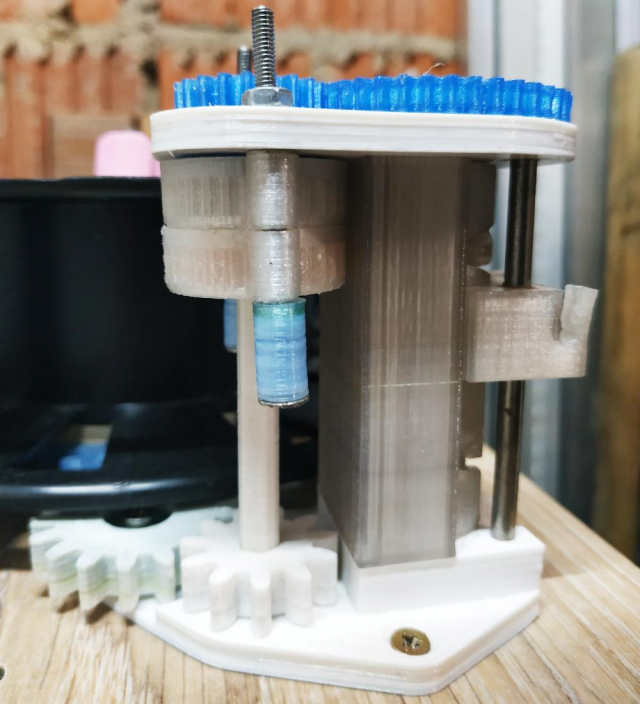

Нагревательный элемент - самый обычный алюминиевый блок с керамическим нагревателем на 40 ватт от 3д-принтера. Зимой в гараже мощности не хватает, температура около нуля и нагреватель не может нагреть до нужной температуры, приходилось процентов на 10 понижать скорость протяжки.

На входе в нагревательный блок прикручен винтами ещё один кусок из алюминия, в котором коническим сверлом просверлено отверстие. Этот блок нагревается вместе с основным блоком и способствует предварительному нагреванию поступающей ПЭТ-ленты.

Для фиксации нагревателя использовал парочку железных уголков, баллон от дезодоранта, хомут и стеклоткань и силиконовый чехол. Прикрутил всё это саморезами к фанере, но повторять так не советую, это был эксперимент. Не смотря на то, что нагреватель внутри железной банки, лучше фанеру заменить на металл.

Нагреватель одет в стандартный силиконовый чехол. Стеклоткань сложена в несколько слоёв и обернута вокруг нагревателя и дополнительного алюминиевого блока. Вся эта конструкция просто вставлена в железный стакан, отрезанный от дезодоранта. На дне стакана просверлено отверстие, через которое выглядывает сопло.

Сопло - сначала использовал б/у от 3д принтера, рассверливал сверлом 1.7 мм. Бронзовое сопло быстро увеличило диаметр, наверное ПЭТ его расточил. Потом взял обычный болт М6 и сделал из него самодельное сопло, просто рассверлил его свёрлами разного диаметра, внутри получилась ступенчатая коническая воронка. Головку сточил под квадрат.

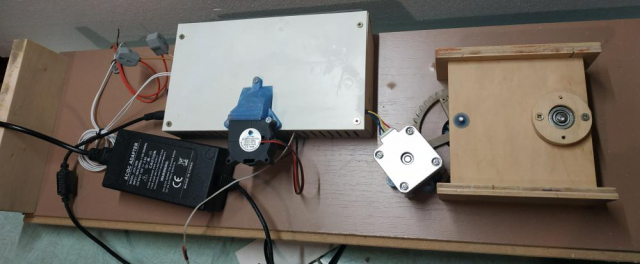

Основание - сделано из куска ламината, размером 9*190*650 мм. Для точности все отверстия были просверлены на самодельном ЧПУ. Тело редуктора скручено шурупами из 4-х кусков фанеры, толщиной 10 мм.

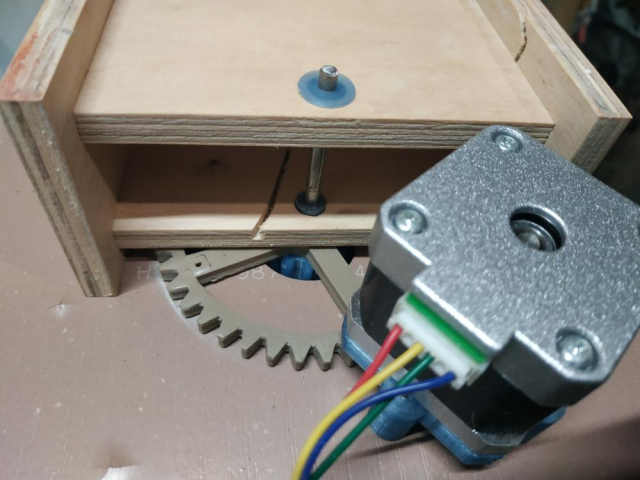

Механика - простейший редуктор, приводится во вращение шаговым мотором NEMA-17 с драйвером A4988. Все шестерни небольшие и легко уместятся на столе большинства 3д-принтеров. Самая большая шестерня диаметром 124 мм, она сборная, центральная её часть из фанеры толщиной 10 мм. Если не жалко пластика, то можете напечатать её цельной, я экономил, потому что ещё не было известно будет работать редуктор или придётся переделывать.

На фото (выше) в верхней части справа изображён укладчик витков, он появился только в конце 2023 года и нужен только для длинных лент, нарезанных из больших КЕГ на 20 литров. Для пятилитровых бутылок этот укладчик не нужен. Укладчик крепится на двух шурупах к основанию и приводится в движение от средней шестерни редуктора.

Основной вал, на котором вращается катушка с пластиком это простая строительная шпилька, можно использовать длинный болт М8. Шпилька установлена на подшипниках, которые крепятся к корпусу редуктора.

Средняя шестерня редуктора на валу из гвоздя диаметром 4 мм, вместо подшипников стоят простые пластиковые распечатанные втулки. Такие же втулки можно применить и под катушку, вместо подшипников.

Электроника - сердцем станка является микроконтроллер ESP8266, но можно использовать и Ардуино. Если у вас уже есть собранный станок Petpull, то его электроника тоже подойдёт. Мне не хотелось паять много проводов, поэтому я написал прошивку под управление со смартфона, там же было удобно следить за температурой.

Нагревателем управляет транзистор IRF540N, схема классическая. Для мониторинга за включениями нагревателя я добавил светодиод.

Шаговый мотор управляется самым дешовым драйвером A4988, для него была куплена плата с разъёмом и переключателями, можно было сделать и свою плату без переключателей.

Ссылки на разные видео станка

Как всё начиналось => https://www.youtube.com/watch?v=z3wqyffIosw

Первый пруток => https://www.youtube.com/watch?v=d8f7trcvZug

Укладчик витков => https://www.youtube.com/shorts/vHJacq1uKYU

Прототип укладчика витков => https://www.youtube.com/shorts/yv0eu7w6JHw

Переработка пятилитровой бутылки https://www.youtube.com/shorts/bpSLd_UVKEQ

Протяжка филамента с укладчиком витков https://www.youtube.com/shorts/vHJacq1uKYU

Проверка температуры термопарой https://www.youtube.com/shorts/hHi58Lxperk

Идеи. То, что задумано и не реализовано:

1) Датчик окончания ленты для оставновки станка и отключения нагревателя.

2) На входе в нагревательный блок думал установить направляющую, что-то типа прищепки с поролоновыми губками, она должна направлять и очищать ленту от пыли. По факту работает без направляющей и про прищепку я даже забыл.

3) Держатель катушки с нарезанной лентой. Думал что эта катушка будет у меня крепиться на станке, по факту она удобно разместилась под столом, висит на ПВХ трубе и легко снимается. Станок получается перестал быть мобильным, если надо куда-то перенести для работы в другое место, то придётся придумывать как закрепить катушку на новом месте.

4) Плавное изменение скорости вращения катушки при постепенном заполнении филаментом. Диаметр увеличивается и увеличивается скорость протяжки, но на практике больше 100 метров не будешь тянуть, а если будешь, то можно и вручную иногда скорость понизить при необходимости.

5) Охлаждающий вентилятор для филамента на выходе из сопла. Это я сделал, а потмо убрал, для меня это показалось бесполедной затеей, ни на что это охлаждение не влияет.

6) Панель с экраном, энкодерами и кнопками. Я её так и не сделал, хотя с ней наверное было бы удобнее, чем со смартфоном. Со смартфоном было проще стартануть, чтобы понимать насколько вообще этот станок мне нужен и будет ли он работать.

6) Прошивка всё ещё требудет доработки.

Бутылки. На фото ниже 20-ти литровые ПЕТ-кеги, из них получается примерно 80-100 метров пластика. Я режу кеги на ленту шириной 4 мм, а при печати на принтере поток увеличиваю на 10-15%, потому что трубка получается не сплошная. Для протяжки таких длинных лент уже нужен укладчик, либо сидеть у станка и следить чтобы витки не начинали наматываться горой.

Укладчик витков. В этой статье я не буду описывать работу укладчика филамента, напишу отдельный пост и опубликую все 3д-модели. Ниже оставлю ссылки на идеи, которые помогли мне спроектировать свой укладчик.

Автоматический укладчик витков для филамента.

Автоматическое производство филамента из гранул с укладчиком витков (разработчик из Германии).

Мой прототип укладчика https://www.youtube.com/shorts/yv0eu7w6JHw

Если вам понравился мой проект станка "PET recycler" и вам удалось собрать свой станок, поделитесь ссылками на видео в комментариях.

Вы можете поблагодарить за этот проект или профинансировать развитие других моих идей.

Скачать STL модели станка "PET recycler"

Прошивка для ESP8266 скоро будет тут.

КОММЕНТАРИИ

НАПИСАТЬ КОММЕНТАРИЙ

-

Этой моделью я начну публикацию серии смешных самолётиков, смешные они потому, как их корпуса намеренно вспучены.

Дмитрий ДА 10.06.2009 -

Я часто нахожу на Youtube интересные ролики и размещаю их на своём сайте. То, что вы увидите в следующем видеоролике просто удивительно! Я давно слежу за творчеством автора данного видео и предполагал, что он сделает нечто классное, но чтобы такое...

Дмитрий ДА 04.11.2011

Добрый день! А можете продать свой станок?

ОтветитьСтанок в одном экземпляре и не хочу его продавать, тут есть что доработать. Продать могу только stl-модели или просто поделиться ими бесплатно :)

ОтветитьПо хорошему надо доделать проект и выложить инструкции как его повторить, тут ничего сложного в нём нет.

Здраствуйте А к чему это всё подключчеся и можно сылки на всё что нужно для создания

ОтветитьРоман, я буду переделывать на Ардуино с экраном и кнопками, постараюсь ближайший месяц написать инструкцию.

Ответить